依據歐盟施行的個人資料保護法,我們致力於保護您的個人資料並提供您對個人資料的掌握。

按一下「全部接受」,代表您允許我們置放 Cookie 來提升您在本網站上的使用體驗、協助我們分析網站效能和使用狀況,以及讓我們投放相關聯的行銷內容。您可以在下方管理 Cookie 設定。 按一下「確認」即代表您同意採用目前的設定。

油品監測-元素分析所扮演的角色

油品分析檢測可節省成本與預防設備損壞

廢棄潤滑油之元素分析已然成為設備狀況監測的重要角色,利用物理與化學技術了解設備狀況以達到預防設備異常與最佳化的維護保養。專業實驗室和工廠操作員每天分析數百個油樣中的各種元素,以檢測組件磨損和可能加速磨損的異物的存在。有多種方式可用於元素分析上,唯有感應耦合電漿發射光譜儀 (Inductively Coupled Plasma - Optical Emission Spectrometry, ICP-OES)在高樣品通量的應用上擁有高速與高感度分析。在某些情況下,零件磨損嚴重時會在潤滑油中發現大量金屬顆粒。這些顆粒的存在可以指示即將發生的組件故障,並有可能導致災難性後果,尤其在飛機引擎等關鍵位置。若要防止或調查故障情況,追蹤此類顆粒的來源相當重要。能量分散式X光螢光光譜儀(Energy Dispersive X-ray Fluorescence, EDXRF)已被證明為此類研究的理想技術。系統性分析使用中的潤滑油可以降低營運成本、減少停機時間、延長設備使用壽命以及達到更有效率的保養維護工作。

油品分析-前言

潤滑油的分析被用在監測引擎及其他機械設備使用狀況上已有超過五十年的歷史,就像是臨床醫師在評估患者狀況時會使用血液檢測的方式,主要的目標在於評估機械系統本身的狀況而不是油品本身。這樣的方法可以應用於大多數的機械潤滑系統如:發動機、齒輪傳動系統、液壓系統等,並且在工程機械、發電和運輸(包括航空、船舶和其他公共運輸)等領域有廣泛的應用。

油品分析主要的目地在於偵測機材的磨損。有許多原因會造成磨損如:物體表面相互摩擦、砂礫等污染物的剝蝕和腐蝕作用,但大多數都是隨著潤滑劑的磨損而導致其中存在微小的金屬顆粒。因此,對於油品中金屬元素的定量測量成為判別機械磨損的指標。除此之外,當使用不同金屬製造不同零件時,可以獲得線索並瞭解是哪個零件有磨損情形。油品分析中還可以檢測機油中異物的存在,甚至是其來源,例如透過破損的濾網進入到引擎內部的灰塵。在故障條件下油品同時會產生改變,如:燃料被稀釋或被水及防凍液污染。有些氧化反應也可能造成潤滑油的質變,例如黏度,此質變會加速磨損率,而且並不是所有反應都可以透過元素分析被發覺到,雖然要有其他物理及化學上的技術去做全面性的監測,但元素分析仍是用來監測零件磨損情形必要的工具。油品分析在數據上的解釋是一件非常複雜且需要專業的一項工作,許多潤滑油含有可改善其性能之添加劑,這些添加劑為金屬化合物,且有可能自身為造成磨損的成分。因此特定元素的存在並不一定代表會有磨損的情況產生。實際上,這些添加劑被用於改善或擴充潤滑油的性能,並且可能隨著時間的流逝消耗掉,這被稱為“添加劑消耗”,除非更換機油或補充的添加劑本身可能導致磨損增加,所以需要監控添加劑的含量。機械系統和引擎運轉時通常處於“磨合”階段,在此期間磨損可能非常快速,但實際上是有益的。系統管理中很少根據單一油品分析測量結果或針對預期的“極限值”做出決策,而是遵循常規建立取樣制度,在商業上有協助解釋測量並處理資料的軟體可供使用。

除非磨損嚴重,否則進入潤滑油的金屬顆粒通常會非常細,粒徑可能是10微米或更小,且大部分顆粒會懸浮在油中而不會沉澱出來。此類油樣基本上可以作為溶液處理,並透過數種實驗室技術進行分析。在更嚴重的磨損下將產生更大顆的金屬顆粒,這些顆粒會沉降並且需要其他方法去處理。大顆金屬顆粒在任何潤滑油中都是引人關注的問題點所在,有一種常見的方式是以電磁鐵收集此類顆粒並進行後續分析,希望能確定其來源。表一列舉出某些元素在廢棄油品中所代表的可能來源,註: 此並非詳列無遺。

|

元素 |

可能來源 |

元素 |

可能來源 |

|

鋁 Al |

活塞、培林 |

鎳 Ni |

培林、渦輪葉片 |

|

鋇 Ba |

油品添加物 |

磷 P |

添加物 |

|

硼 B |

冷卻劑污染物、添加物 |

鉀 K |

冷卻劑污染物 |

|

鈣 Ca |

灰塵污染、添加物 |

矽 Si |

空氣沉降灰塵、封條、冷卻劑、添加物 |

|

銅 Cu |

培林、軸襯、添加物 |

銀 Ag |

培林、銀焊料 |

|

鐵 Fe |

有多數來源,為最常見元素 |

鈉 Na |

冷卻劑、添加物、船艦引擎中鹽水 |

|

鉛 Pb |

培林、軸襯、焊料 |

錫 Sn |

培林、活塞環、焊料 |

|

鎂 Mg |

添加物 |

鈦 Ti |

渦輪葉片(飛機引擎) |

|

鉬 Mo |

添加物、活塞環、冷卻劑污染物 |

|

|

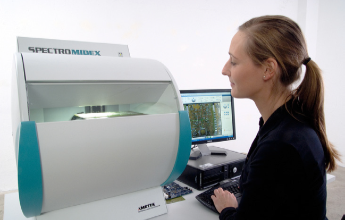

分析上的考量與技術

在分析廢棄潤滑油時,分析工作主要有兩種分野,其一是直接分析油品本身;另一為分析油品內發現的顆粒。如上一章所述,因磨損而產生的金屬顆粒會懸浮在油品中,且添加物中的元素經常為溶液態,此種情況下油品可被視作均質溶液並以相關技術做分析。一般來說,磨損產生的金屬顆粒在油品溶液中的濃度大多落在1到500ppm,若有其他添加元素則濃度可能達到1000ppm以上。對大部分元素而言,濃度都在光譜技術可偵測的範圍內,例如ICP-OES與EDXRF。兩種技術在少樣品量時皆能令使用者滿意,但是在有大量樣品的分析需求時,ICP-OES以相對高速且即時的分析技術成為實驗室的首選,特別是在樣品製備時需要使用溶劑去稀釋的溶液,如煤油。SPECTRO ARCOS,此ICP-OES每小時可測量多達80個樣品,並且可以結合自動取樣器,能完美符合我們的需求,而SPECTRO GENESIS則可以達到每小時40個樣品的測量速率。

對於測量速度的要求以及每個樣本內多種元素測量的需求中,原子吸收光譜法(Atomic Absorption Spectromerty, AAS)和序列式ICP-OES,經常被認為在高通量應用的測量上相比之下速度不夠快。而且ICP-OES通常會有實驗室環境以及一些後勤支援上的需求,有的時候像是航空或賽車會有距離上或者需要快速反應的狀況,可能需要更便於攜帶或者較堅固的儀器。在這種情況下,甚至可以使用相當複雜的EDXRF系統(例如SPECTRO XEPOS),而小型便攜式儀器(例如SPECTRO xSORT)也可用於快篩測量。在這些情況下可以使用的另一種技術為使用配備有旋轉圓盤電極(rotating disc electrode, RDE)或“ Rotrode”的小型發射光譜儀。 Rotrode儀器通常是手動操作的,無法提供如ICP-OES系統般的高感度與穩定性。分析磨損顆粒是一項特別的工作,這類樣本通常不均質,此項工作需要建立個別顆粒的組成,可以透過物理性手法分離顆粒以完成接下來的分析,但是某些專用的EDXRF,可以專注於直徑小於200微米的區域,因此能夠分析單個顆粒。有時候可能會需要做整體分析,即了解總磨損金屬含量,或者是在因為顆粒太大而無法進行單獨分析的情況下,此時可使用EDXRF直接測量(儘管大顆粒可能會影響測量,故結果須謹慎解讀),又或者將樣品消化後使用ICP-OES進行分析。接著我們可以更加詳細地來研究這些儀器的特色所在。

ICP-OES 基本原理

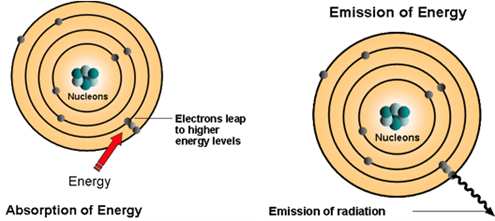

ICP-OES是放射光譜儀中的一個應用分支,以使用感應耦合電漿作為放射光的來源。每個原子都有它獨特的分子構造,原子中心有一群帶正電的質子,並且有電子沿著軌道圍繞在周圍。這些電子每個都存在特定能階,在一般的狀態下且未受到外在影響時,則我們稱其處於“穩定態”。然而當原子接收到能量時,可能是熱或者原子間互相碰撞,這些電子會吸收能量並且躍遷到更高的能階或變成“激發態”,這種情況很不穩定,電子會快速跳回穩定態並且放出剛才吸收的能量,對於每個元素在穩定態和激發態之間的轉換所涉及的能量變化是不同的,因此,對於每個元素其吸收和發射的能量特性也會有所不同,如果電子吸收足夠的能量而能夠完全脫離原子則稱此現象為離子化。

這些被發射出來的能量以電磁輻射的方式存在,由於能量與波長(頻率)之間的關係,每次電子躍遷都會產生離散且固定波長的輻射,因此每個元素都會產生一組獨特的發射波長。在放射光 譜法定量分析的基礎中,輻射的強度與原子的數量(濃度)成正比。為了實際上的分析,通常採用的波長範圍介於光譜中紫外線到可見光區域內,大約在130 nm到780 nm之間。由於大部分元素可能存在大量的電子躍遷數,它們的發射光譜會變得非常複雜。光是鐵元素就已經確定有4000多種不同的發射波長(光譜學家稱之為發射譜線)。實際上,多元素光譜可能非常複雜,游離原子會產生自己的發射光譜,這使得問題進一步複雜化。

在實際的分析操作上,發射光譜儀必須要有以下組成:

l 能夠提供能量給原子使其達到激發態,以ICP-OES而言,其能量來源為感應耦合電漿。

l 光學元件可以隔離待測元素的特定波長。

l 可測量放射光強度的偵測器系統。

l 取得偵測器訊號並能夠控制光譜儀功能之電子設備。

l 附有軟體的電腦可用於計算與顯示發射光譜和濃度值。

ICP-OES 示意圖

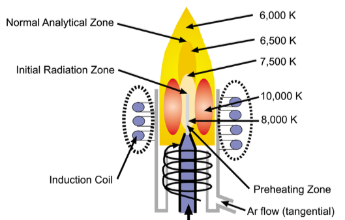

當氣體被加溫到特定溫度時,熱能夠高導致氣體內的分子可被游離而形成電漿體,電漿中的離子和自由電子使其導電,利用通過隨時間變化的磁場中的電磁感應產生電流使電漿保持連續且穩定。維持電漿產生所需的能量由在 27 或 40 MHz下運作的射頻訊號產生器提供。選擇這些頻率是因為國際法規允許這些頻率的輻射,使用其他頻率將會需要昂貴的屏蔽設備。射頻訊號產生器必須極度穩定且能夠承受在樣本導入時造成的電性差距。

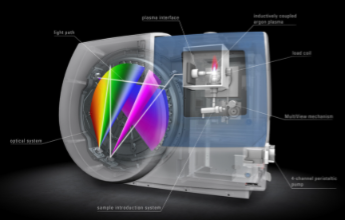

光學鏡組與偵測器

光學系統是光譜儀的核心,在這裡個別的發射譜線在量測時被選擇並分離。光學系統中區分相鄰波長的能力稱為解析度,範圍通常在皮米(picometer)等級-以對應ICP光譜的複雜性。光學系統的設計中有幾種可能,其中的共通點為它們至少包含一個可以分散從電漿放出的輻射的元件。在Paschen-Runge設計中使用了反射“散射光柵”,被分散的光譜分布在弧上。在傳統儀器中,各個發射譜線經由仔細定位在該圓弧周圍的狹縫選擇,並落在位於它們後面的檢測器(通常是電子倍增管)上。這種傳統的排列方式有幾種侷限,尤其是因為難以將狹縫和偵測器靠得夠近以阻隔鄰近的譜線,最新的儀器像是SPECTRO ARCOS和SPECTRO GENESIS使用了現代且靈活的CCD(Charge Coupled Devices)偵測器。這些半導體裝置是由非常窄的條帶或像素組成的陣列,每個條帶或像素都是有效地充當其自己的出口狹縫的獨立偵測器。這樣的陣列放置在光譜上的整個弧周圍,從而提供光譜的連續覆蓋範圍以及幾乎可無限選擇的光譜線進行分析,CCD陣列可以通過電子方式讀取,能夠在幾秒鐘內收集完整的ICP光譜。許多利於分析的譜線位於光譜的遠紫外線區域。在這些波長(大約190 nm以下)中,幾乎被大氣完全吸收,因此要使用這些譜線,必須在光路中產生真空或用光學透明氣體吹掃/填充系統。由於氬氣是用於維持電漿的氣體,並且對於欲測得的UV波長來說也是無影響的,因此大多數現代ICP光譜儀都具有氬氣吹掃系統。ICP-OES儀器需要定期校準才能提供準確的結果,並有一系列含有準確且已知濃度的目標分析物的合成油標準品作為認證參考材料。國際認可標準品可以對其進行測量以校準和/或確認儀器測量結果為真。

在分析油樣時,有幾種“干擾效應”可能導致錯誤的測量結果。可以透過選擇儀器、樣品前處理或校準技術來解決大多數的問題。完整的處理方法不在本文的範圍內,但主要處理方法如下:

*光譜干擾

如上所述,電漿產生的發射光譜非常複雜,這意味著如果光譜儀的解析度低,儀器可能無法分辨來自不同元素的鄰近的譜線,尤其是當一個元素以高濃度存在而另一個元素是微量時很容易產生錯誤的結果。使用像SPECTRO ARCOS這種高解析度光譜儀將有助於最小化這些影響。改善情況的另一種方法是選擇一條分析譜線且該譜線附近沒有其他潛在的干擾譜線。對於預選譜線的固定偵測器而言,這是相當困難甚至不可能,具有完整光譜覆蓋範圍的CCD檢測器陣列能展現真正的優勢。

*樣品效應

不同樣品的黏度可能變化非常大,樣品被霧化以及傳輸的效果也會天差地遠,儘管現代泵浦霧化器的影響比舊類型的霧化器小,並且透過稀釋樣品可以改善,也使用內標法來克服此問題。內標法中將原樣本中未發現的元素且已知濃度的標準品添加到樣品中,測量中的任何數值變化都將反映在從內標測得的強度值,並可用於校正樣本測量。

SPECTRO ARCOS 和 SPECTRO GENESIS

SPECTRO ARCOS 和 SPECTRO GENESIS 是最先進的 ICP-OES 光譜儀,它們的特色使其特別適合用於油品分析。SPECTRO ARCOS 旨在處理元素分析中最艱難的工作,新穎的造型搭配獨特的光學系統,在分析上重要且眾多譜線的130到340nm的波長範圍內達到史無前例的8.5皮米的解析度,在更高的波長範圍也有15皮米的解析度。高解析度對於處理由電漿產生的非常複雜的光譜至關重要,特別是對於含較高濃度過渡元素的樣品而言。它將32個線性CCD檢測器陣列結合使用,以連續覆蓋與ICP-OES有關的130至770 nm的整個波長範圍。SPECTRO ARCOS中的CCD陣列與其他ICP-OES儀器中使用的CCD陣列不同,因為它們不需要特殊的低溫環境冷卻。並且有高速讀取系統可以讀取所有32個CCD檢測器,在不到兩秒鐘的時間內即可計算出完整的發射光譜。

為了能在遠紫外光光譜範圍內正常運轉,ARCOS使用了SPECTRO-UV-PLUS系統。此系統克服一些缺點,例如光學組件的污染,是使用真空或大量吹掃氣體的儀器所特有的情形。在UV-PLUS系統中,光學組件僅需充滿一次氬氣,氬氣通過清潔裝置並由小型隔膜泵浦循環。除了每2年更換一次氣體純化管外,UV-PLUS系統完全無需額外維護。這樣可確保其長期穩定性,並節省大量運營成本。在光譜儀的整個使用壽命中,與氣體吹掃系統相比,可節省多達原始儀器購買價格的三分之一。

較舊的ICP系統中有一個常見的問題是當樣品負載有變化時電漿會有不穩定的情形,當分析有機樣品(例如油)時更是如此。ARCOS使用嶄新的LDMOS功率產生器,其功率輸出為500至2,000 W,使其成為市場上最強大的功率產生器。與40.68 MHz相比,以27.12 MHz的頻率運作的功率產生器有更寬的頻寬,能夠更有效地耐受劇烈的電漿體負載變化。

進樣系統的設計提供非常短的樣品導入路徑,因此信號可以快速穩定,樣品測量間的清洗時間也將縮短。ARCOS可在電腦的完全控制下與自動進樣器/稀釋器系統結合,光譜儀固有的分析速度和改良的取樣程序,可以輕鬆實現高達每天1000個的樣品測量效率。

自動化分析必須識別並處理系統中的任何漂移或不穩定性。SPECTRO 的 ICAL(Intelligent CAlibration Logic,智慧校準邏輯)軟體會監控 SPECTRO ARCOS 的運作情況以確保持續的最佳運作條件。此外,可以定期測量品質控制樣本以保證結果的品質並提供對儀器性能的記錄。

如上所述,由於需要測量大量元素,因此像AAS和順序ICP這樣的技術對於常規油品分析來說可能太慢了。對於那些希望發展順序ICP-OES但預算有限的人來說,SPECTRO GENESIS作為經濟實惠的產品可以取代順序ICP和原子吸收光譜儀,使那些不熟悉ICP-OES的人可以從領先的CCD ICP技術的優勢中受益。GENESIS融合了SPECTRO ARCOS的許多技術特點,包括CCD偵測器、27.12 MHz的射頻訊號產生器、低維護成本且快速反應的進樣系統和iCAL智慧校準邏輯。SPECTRO GENESIS可以結合自動進樣器,並且達到每小時40個樣品的測量速率。對於ICP-OES的新手來說,SPECTRO GENESIS提供完整的工廠作業方法-真正的“隨插即分析”,無需事先開發方法。這些方法涵蓋了油中的磨損金屬以及油、柴油、生物柴油和原油以及其他常見工業應用如工業廢水,土壤和污水污泥中的添加劑。

ICP-OES廢油樣品分析

符合國際標準規範的標準作業程序在不同國家有數種國際標準方法,以建議使用ICP-OES來分析燃料和潤滑油:

ASTM D4951

ASTM D5708

ASTM D5185

ASTM D7111

ASTM D7691

EN 14538

EN 16294

為了評估SPECTRO ARCOS在油品分析中的能力,進行實驗以確認在標準條件下可以達到的檢測極限和精準度。用於分析的溶液為含有有機金屬的油標準品,並在煤油中稀釋以克服黏度影響。也分析標準參考材料(NIST SRM 1084a)“潤滑油中的磨損金屬”。下表列出合成QC標準品和SRM(Standard Reference Material)的偵測極限以及分析結果。

|

元素 |

波長(nm) |

LOD [µg/kg] |

元素 |

波長(nm) |

LOD [µg/kg] |

|

銀 Ag |

328.068 |

1.3 |

鉬 Mo |

202.030 |

1.7 |

|

鋁 Al |

396.152 |

14 |

鈉 Na |

588.995 |

14 |

|

鋇 Ba |

455.404 |

0.3 |

鎳 Ni |

221.648 |

2.2 |

|

鈣 Ca |

393.366 |

0.09 |

磷 P |

177.495 |

5.1 |

|

鎘 Cd |

226.502 |

0.48 |

鉛 Pb |

220.351 |

6.1 |

|

氯 Cl |

134.724 |

280 |

矽 Si |

251.612 |

2.1 |

|

鉻 Cr |

283.563 |

0.87 |

硫 S |

180.734 |

9.6 |

|

銅 Cu |

324.754 |

0.95 |

錫 Sn |

189.991 |

5.4 |

|

鐵 Fe |

259.940 |

1.1 |

鈦 Ti |

323.452 |

0.52 |

|

鎂 Mg |

279.553 |

0.06 |

釩 V |

311.071 |

1.1 |

|

錳 Mn |

257.610 |

0.2 |

鋅 Zn |

206.191 |

0.58 |

表一、 煤油之LOD (SPECTRO ARCOS)

表一資料並非可測得之最低偵測極限,而是為了給所有元素提供可比較的品質因數而使用折衷條件。使用SPECTRO GENESIS分析相同的NIST SRM 1084a標準品可獲得以下結果。結果顯示使用ICP-OES光譜儀進行廢油分析可以展現其出色的分析能力。

|

元素 |

確認濃度 [mg/kg] |

測量濃度 [mg/kg] |

回收率 [% |

元素 |

確認濃度 [mg/kg] |

測量濃度 [mg/kg] |

回收率 [%] |

|

銀 Ag |

20.00 |

19.55 |

97.8 |

鉬 Mo |

20.00 |

20.04 |

100.2 |

|

鋁 Al |

20.00 |

19.79 |

99.0 |

鈉 Na |

20.00 |

20.51 |

102.6 |

|

鋇 Ba |

20.00 |

19.75 |

98.8 |

鎳 Ni |

20.00 |

19.66 |

98.3 |

|

鈣 Ca |

20.00 |

19.94 |

99.7 |

磷 P |

20.00 |

19.86 |

99.3 |

|

鎘 Cd |

20.00 |

20.56 |

102.8 |

鉛 Pb |

20.00 |

21.03 |

105.1 |

|

鉻 Cr |

20.00 |

20.20 |

101.0 |

矽 Si |

20.00 |

19.67 |

98.4 |

|

銅 Cu |

20.00 |

20.20 |

101.0 |

錫 Sn |

20.00 |

20.54 |

102.7 |

|

鐵 Fe |

20.00 |

20.05 |

100.3 |

鈦 Ti |

20.00 |

19.05 |

95.3 |

|

鎂 Mg |

20.00 |

20.60 |

103.0 |

釩 V |

20.00 |

20.46 |

102.3 |

|

錳 Mn |

20.00 |

20.20 |

101.0 |

鋅 Zn |

20.00 |

20.64 |

103.2 |

表二、 QC標準品 (SPECTRO ARCOS)

|

元素 |

確認濃度 [mg/kg] |

測量濃度 [mg/kg] |

回收率 [%] |

元素 |

確認濃度 [mg/kg] |

測量濃度 [mg/kg] |

回收率 [%] |

|

銀 Ag |

(104) |

101.9 |

98.0 |

鎳 Ni |

99.7±1.6 |

100.24 |

100.5 |

|

鋁 Al |

101.4±1.5 |

96.3 |

95.0 |

鉛 Pb |

101.1±1.3 |

104.2 |

103.1 |

|

鉻 Cr |

98.3±0.8 |

100.3 |

101.8 |

錫 Sn |

97.2±2.6 |

98.9 |

101.7 |

|

銅 Cu |

100±1.9 |

99.1 |

99.0 |

鈦 Ti |

100.4±3.8 |

103.7 |

103.3 |

|

鐵 Fe |

98.9±1.4 |

101.04 |

102.2 |

釩 V |

95.9±9.4 |

100.7 |

105.0 |

|

鎂 Mg |

99.5±1.7 |

102.5 |

103.0 |

硫 S |

(1700) |

1680 |

98.8 |

|

鉬 Mo |

100.3±1.4 |

101.25 |

100.9 |

矽 Si |

(103) |

100.3 |

97.4 |

表三、 NIST SRM 1084a標準品 (SPECTRO ARCOS)

EDXRF 基本原理

X光螢光的分析工作類似於發射光譜法,但不同之處在於在X光光譜範圍內電子躍遷發生在靠近原子核的位置且具有高能量。該技術是利用X光照射樣品,使得樣品內原子激發出螢光,該射線會以X光或其他低能量方式發出。與OES一樣,每個元素都會發出不同且獨特的能量(波長)的X光,且強度與樣品中該元素的濃度成正比。最初,螢光輻射是透過類似於OES中使用的光學系統做分光的工作。這就是所謂的波長色散式X光螢光光譜儀(Wavelength Dispersive XRF, WDXRF)。該技術至今仍在使用,但儀器體積龐大且需使用高功率X光來達到高性能。儘管這些儀器具有高性能,但它們在價格上相當昂貴,並且需要高技術人員來操作。近年來已經開發出了X光偵測系統,它們可以區分放出的X光能量,測量其強度並確定樣品中不同元素的濃度。這項技術被稱為能量分散式X光螢光光譜法(EDXRF)。

最近發展的EDXRF為在X光撞擊樣品之前對其進行極化。此為通過反射來自合適目標的X光來完成,該目標通常是經過特殊製備和成型的晶體,能顯著減少原本(激發)的X光在樣品表面上會發生的散射現象。這被稱為極化EDXRF,並大大降低了可達到的偵測極限。SPECTRO XEPOS使用極化EDXRF原理達到與大型、昂貴的WDXRF系統媲美的偵測極限。XRF和OES技術之間的一大區別是使用XRF分析時不需要將樣品霧化,可以直接分析固體或液體樣本,且該技術為非破壞性,因此只要簡單的樣品製備或甚至不需要。它對於較重的元素最敏感,因此可以用來測定重要的磨損金屬。然而EDXRF作為同時測量技術,但與ICP-OES相比,它並不適合大量樣品測量,每次分析的測量時間可能會耗時數分鐘。同樣地,對於條件分析中感興趣的某些非常“輕”的元素(例如硼),XRF並沒有足夠的感度,那麼ICP-OES將會是首選。這些輕元素中某些分析波長會被大氣吸收,因此若使用氦氣吹掃光學鏡組將可以提高其偵測能力。

用於EDXRF分析的樣品製備非常簡單,在大多數儀器中,光源從樣品下方照射,通常將液體樣品放在X光穿透材料(例如聚丙烯)的樣品杯中即可直接進行測量。金屬顆粒的情況下可利用電磁鐵收集並使用膠帶將其移置到儀器內測量。現代儀器配備的軟體能夠計算樣品金屬粒子的濃度以辨認為何種合金,此外也可以對以物理方式分離的個別顆粒做分析,SPECTRO MIDEX能夠分別分析200微米以下的單顆顆粒。

SPECTRO EDXRF儀器用於油品分析

SPECTRO XEPOS

SPECTRO MIDEX

EDXRF廢油樣品分析

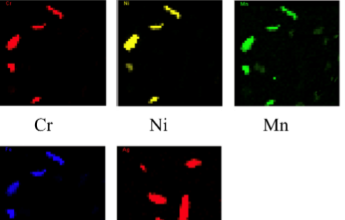

SPECTRO XEPOS是功能強大的XRF儀器。測量時將約4g樣品倒入裝有4μm聚丙烯箔的樣品杯中,然後直接放入儀器中即可。 以下的結果顯示使用SPECTRO XEPOS可以達到較低的偵測極限。樣品顆粒可以透過濾網或是電磁鐵收集,然後以膠帶轉移樣品將其直接放入EDXRF進行分析。樣品可以使用SPECTRO XEPOS分析或是以更專業的SPECTRO MIDEX進行個別顆粒的檢測。MIDEX可以設定為繪製並辨識不同組成的粒子,以下從SPECTRO MIDEX測繪而成的圖片展示這些粒子是如何依照個別元素被掃瞄而製成圖。該圖顯示有些顆粒是由含鉻、鎳和錳的鐵合金,其他則有高含量的銀。

|

元素 |

LOD [mg/kg] |

元素 |

LOD [mg/kg] |

|

鎂 Mg |

8 |

鐵 Fe |

0.3 |

|

矽 Si |

1.5 |

銅 Cu |

0.5 |

|

磷 P |

0.3 |

鋅 Zn |

0.1 |

|

硫 S |

0.3 |

鉬 Mo |

0.5 |

|

氯 Cl |

0.3 |

鋇 Ba |

1.0 |

|

鉀 K |

0.5 |

鉛 Pb |

0.15 |

|

鈣 Ca |

0.2 |

|

|

表五、元素偵測極限 (SPECTRO XEPOS, 測量時間:十分鐘)

結論